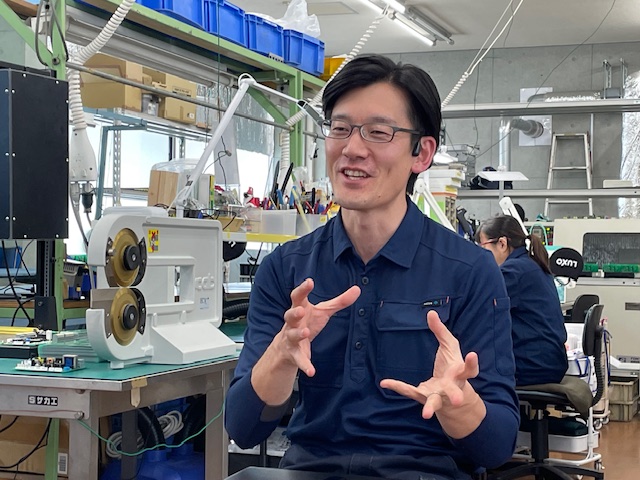

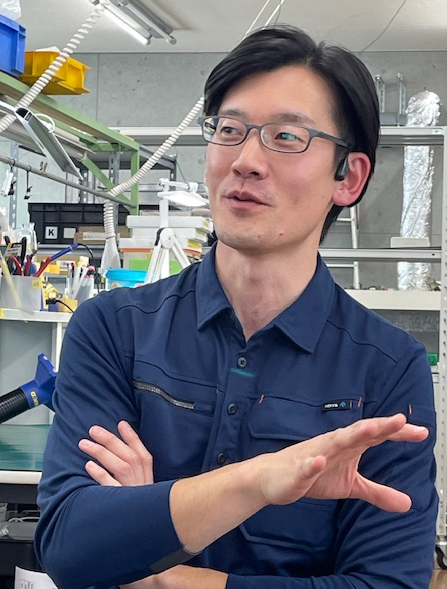

導入事例インタビュー:株式会社樋口電子 専務取締役 樋口様

1996年に創立された樋口電子は、プリント基板に電子部品を実装し組立を行って製品として完成させる、いわゆる電子機器製造を行っています。部品の実装から組立、検査までを自社で担っています。

本日は、専務取締役 樋口真士様にお話を伺いました。

手挿入工程と業界の現状

部品の手挿入をやりたがらない企業が8〜9割という感覚です。

儲かるのはSMT(表面実装技術)なので、そちらに集中したい企業が多いです。

SMTに注力しようとすると何千万円もする3D外観検査機のような専用マシンを導入するのが当たり前になっていて、その後に発生する手作業は、“目視でやればいい”というパターンが多いです。

一方でコネクタや高ワット抵抗など、手挿入が必要な部品は今も多く、手実装の需要は確実に残っています。

他の手挿入の需要を例示すると“試作品”などもありますね。

ただ、需要は落ちていないですがプレイヤーはどんどん減っていて、結果として“生き残っている手挿入ができる会社” に仕事が集まる状況です。

町工場クラスでは熟練工と社長の暗黙知で回っている会社が多く、後継者不足や高齢化で廃業も増えています。

少量多品種での組立・検査の難しさ

少量生産は、当社だと10枚程度の場合が多く、5枚・3枚・1枚といった案件もありますね。

新規の案件も積極的に受注しているので、必然的に多品種生産の状況になっています。

多品種ということは、図面、部品表、基板シルクを見ながら『どれをどこに』を判断する必要があり、図面読解力や立体イメージ力が求められます。

当社は、社員・パート全員ができるよう教育しているので、教育負担は大きいです。

部品点数も膨大なので、ピックアップ段階から間違えないようにするのも大変です。

現場の体制と検査業務の役割について

社員・パート問わず、製造と検査を兼任する体制で運用しており、検査専任者を置かないスタイルをとっています。

社員もパートも含めて、製造もするし検査もするし、一連の流れに携わる形にしています。

検査工程の課題

当社は20名ほどで月に200機種を扱っています。常にひとり10機種は関わっている状態で、検査は目視が中心になっています。専用検査装置も検討しましたが、“百枚程度のデータがないと学習ができないAI製品が多い”、“導入費用が高額”、など導入にはかなりの課題がありました。“負担が増えるだけで不良が減らない” だと意味がなく、“負担も不良も同時に減らせる” ことが設備導入の条件だと感じていました。

ヒトによる目視は記録が残らないのも課題でしたね。教育面でも、経験の浅い人でも検査に携われる仕組みがないと、ノウハウが属人化してしまう点に課題を感じていました。

同業の会社を参考にさせてもらったこともありますが、どれも何百万円クラスでした。一般的に知られている外観検査機はかなり高額で、データを貯めたり設定したりする工数も膨大で、月々200機種扱う少量多品種の当社では現実的ではありませんでした。膨大なコストをかけ、手間もかけて、たくさんの画像を用意するなどの準備もかかって、いったい何のために導入したのか?これでは“最悪のストーリー”になってしまいます。

POKAMIRUの活用工程と期待する効果

部品を挿入して、ハンダ槽で一気にハンダ付けした後、どうしてもショートなどのハンダ不良が出ます。

それを全く経験のない方にボタンを押してもらい、“要修正の基板”か“修正不要の基板” かを分けるといったイメージになります。

あと、電解コンデンサの極性・コネクタの向き・部品の位置などの正誤判定にも使いますね。“修正検査〜最終検査”の間にポカミルを置くイメージです。当社では社員・パート全員がポカミルを触れるようにしています。

画像が保存されることで、教育ツールとしても非常に価値があります。例えば経験の浅い社員にNGの理由を問われたときに、画像を見ながら説明できるので、理解が深まりやすいです。

現時点では時間短縮というより、誰でも検査に関われるようになること教育と選別が同時にできるという価値を大きく感じています。

不良流出時の対応と画像があることの意味

不良が流出すると、お客様か当社のどちらに問題があったのか?を検証する前に、まず当社に是正や再発防止策の要請の連絡が来ます。

一例ですが“半年前にお願いした案件で問題がでました” といった連絡をいただくケースもあります。

社内の関係者に聞き取りをして“半年前…… こんなことがあったかもしれない”という記憶ベースの情報をまとめて伝えるのですが、どうしても感覚的になります。

画像が残っていれば、どの工程でどんな状態だったかを事実ベースで共有でき、お客様と一緒に原因を考えられます。

“営業担当が謝って終わり”ではなく、本質的な対策に結びつけられると感じています。

AIを現場に取り入れることへの考え方

AIをはじめ、近代的なツールを使っていると他社などから“すごいですね”などと言われることも増えましたね。

社内の士気向上や対外的な信用向上にもつながっています。

高額なパッケージを買って現場が合わせるのではなく、現場に合わせた仕組みを自分たちで作れるのが大きいです。

ブラックボックスが減り外注コストも下がり、良いことしかないと感じています。

▲POKAMIRUを担当しているアダコテックエンジニアの山本と樋口専務のアイスブレイクシーン